Паровые коллекторы были изготовлены по заявке ООО «МПКТ» для нефтяников. Каждый коллектор укомплектован: сепаратором, арматурой, ответными фланцами, прокладками и крепежом. Коллекторы изготовлены из стали 20 на рабочее давление 4,0 МПа, максимальная производительность 15 тн/ч.

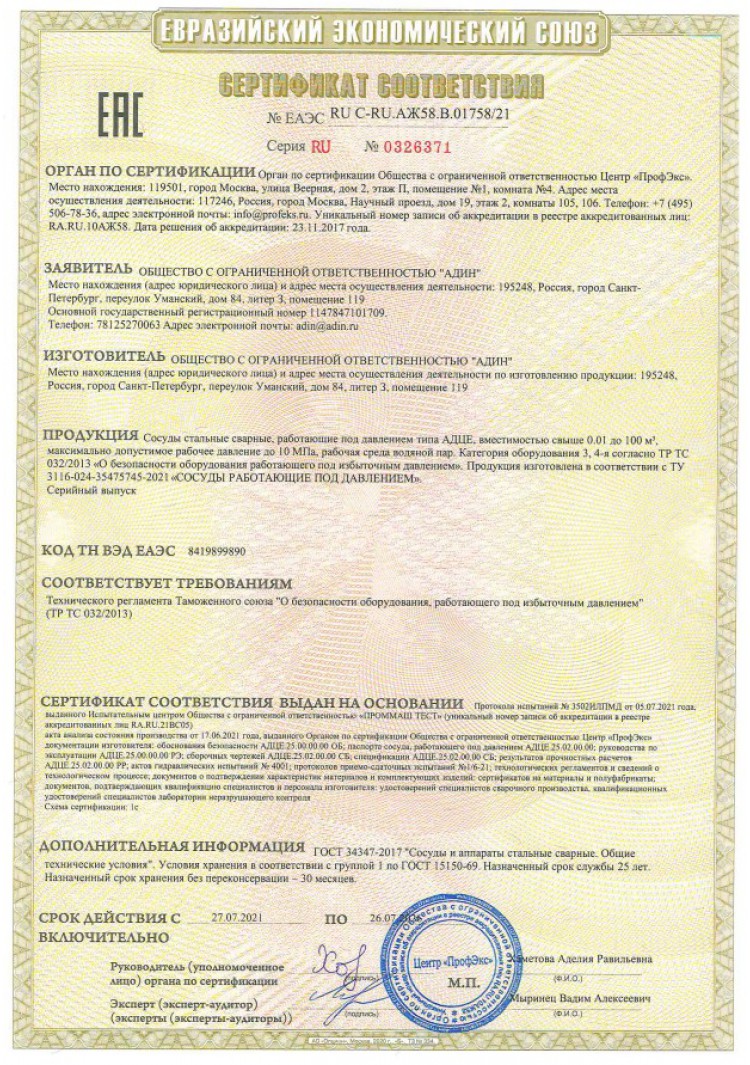

Коллектор и сепаратор, как сосуды, работающие под давлением, паспортизированы и прошли неразрушающий контроль сварных соединений (УЗДК и МПД). Коллектор парового котла – весьма ответственный узел подобных агрегатов: он распределяет нагретый котлом пар по необходимым направлениям, и в условиях значительного градиента температур обеспечивает требуемую равномерность потока рабочей среды.

Конструкция парового коллектора

Паровой коллектор чаще всего выполняется в виде толстостенного цилиндра, сваренного из листов специальных котельных сталей, например, 12НМ или 15МХ с вводами/выводами труб. Выбор стали для изготовления коллектора определяется номинальными значениями давления и температуры воды. Так, паровые коллекторы котлоагрегатов особо высокого давления (свыше 25 МПа), работающие при текущих температурах пара в паровом котле, превышающих 550…5700С, изготавливаются из высоколегированных марок сталей типа 12Х1МФ или Х18Н12Т.

Конструкция парового коллектора включает в себя:

- Распределительный корпус, сечение которого зависит от суммарной площади поперечного сечения подсоединительных трубопроводов.

- Приварные заглушки, ограничивающие рабочий объём корпуса коллектора.

- Системы разделяющих и собирающих паропроводов.

- Парораспределительные штуцеры.

- Конденсатоотводчик, предназначенный для сбора охлаждённого конденсата, собирающегося в корпусе при временной остановке котла.

- Паровые вентили, управляющих потоком пара в трубопроводах.

- Опорные конструкции, придающих паровому коллектору устойчивость и жёсткость в случае резких перепадов давления пара.

- Исполнительные элементы системы управления – парораспределительных клапанов, которыми оборудуются входная и выходная ветви парового коллектора.

В зависимости от технологических параметров коллектора отдельные его части могут иметь различное конструктивное исполнение. В частности, для паровых коллекторов повышенной производительности форма сечения распределительного корпуса выполняется эллиптической, что увеличивает пропускное сечение коллектора (при тех же габаритных размерах), снижает концентрацию рабочих напряжений в стали, и улучшает условия для сбора конденсата.

Разновидности паровых коллекторов

Место монтажа коллектора определяется назначением основного парогенерирующего агрегата – парогенератора или парового котла. Например, в паровых котельных коллектор устанавливается непосредственно за паровым котлом, чем исключаются непроизводительные потери энергоносителя во время его движения по паропроводам. При установке парового коллектора в производственных цехах предприятий, где установлено технологическое оборудование (например, паровоздушные штамповочные молоты), коллектор устанавливается в месте разветвления основного паропровода, что способствует снижению гидравлических потерь свежего пара.

Для унификации применения и упрощения текущего обслуживания часто проектируются и изготавливаются паровые коллекторы смешанного типа: энергоноситель от нескольких котлов может поступать в общий корпус коллектора, и уже оттуда распределяться по отдельным паропроводам на обособленные производственные участки, либо к отдельно расположенным группам потребителей свежего пара. Смешанные коллекторы позволяют рациональнее использовать площади, занимаемые котельными установками, и снижают общую протяжённость паропроводов коллектора.

Отдельные – распределительные или сборные – паровые коллекторы используются при небольшом количестве потребителей, а также при работе на высокоэнергетическом паре (давлением свыше 50 МПа и температурой более 4000С). Скорость перемещения такого пара достигает 60…70 м/с, что резко увеличивает ударную нагрузку на запорно-регулирующую арматуру паровых коллекторов, и увеличивает трудоёмкость их замены.

Проектирование паровых коллекторов заключается в расчёте его рабочих термодинамических параметров, минимизации гидравлических потерь пара, а также в надёжности сборки всех элементов конструкции коллектора (учитываются, в частности, трудности при сваривании нержавеющих сталей, подбор уплотнительных элементов, форма внутренних ребёр приварных заглушек и т.д.).